PP・PE樹脂への印刷に必要な「フレーム処理」とは?

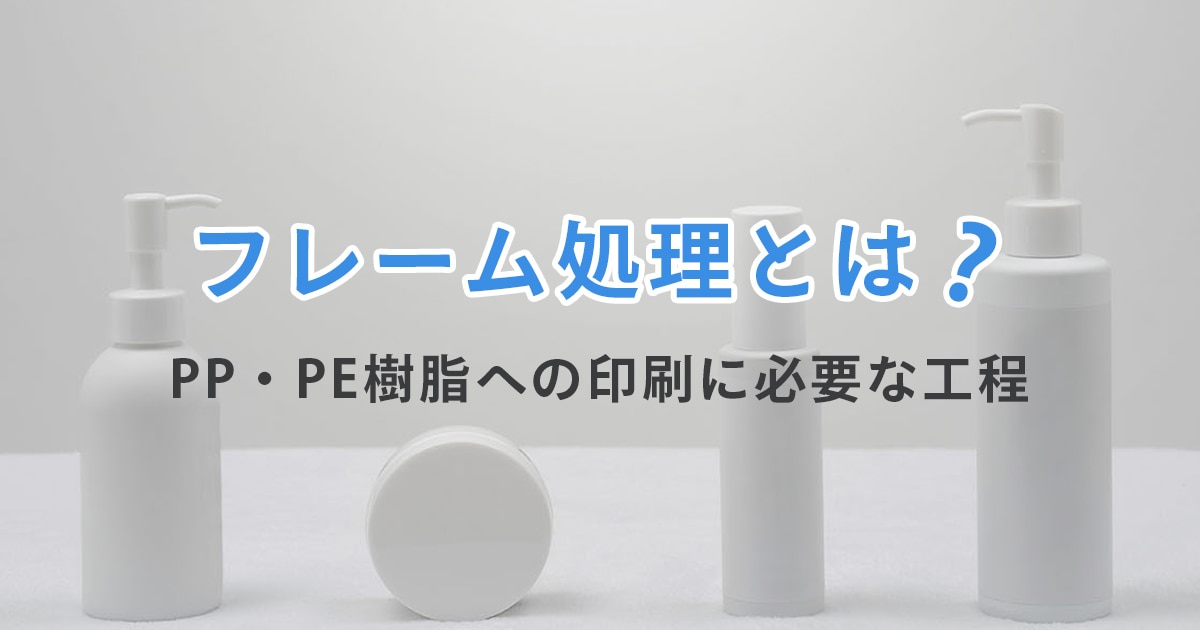

PP(ポリプロピレン)やPE(ポリエチレン)は、化粧品容器に多く使われる素材です。「PP」や「PE」に対するシルクスクリーン印刷加工には、印刷の密着性を高めるために「フレーム処理」という工程が必要です。

本記事では、PP・PE素材に印刷がつきにくい理由と、フレーム処理の原理・目的、さらに他の前処理方法との違いまで詳しく解説します。

目次[非表示]

PP・PE樹脂に印刷が密着しにくい理由

PP・PEは扱いやすい素材ですが、印刷工程では特有の性質が影響を与えることがあります。

こうした特徴を把握し、工程上の不具合を検討する際の参考にしてみてください。

最初に、PP・PEの基本的な性質について概要を説明します。

PP・PEの素材特性

PP・PEの表面は、インクを“はじく”性質を持っています。主な理由は次のとおりです。

表面がインクを受け入れにくい特性があり、塗っても均一に広がりにくい傾向がある

撥水性が高く、溶剤やインクが密着しにくい

表面が滑らかで、インクが物理的に引っかかる要素が少ない

これにより、印刷後の擦れや剥がれ、経時での浮き上がりが発生しやすくなります。

印刷トラブルの典型例

PP・PE容器に印刷した際によく起こる不具合には次のようなものがあります。

乾燥後に擦れる・剥がれる

密着しているように見えても、時間が経つと浮く

これらのトラブルを防ぐには、表面の性質を“インクが乗りやすい状態”に変える前処理を行うのが一般的です。

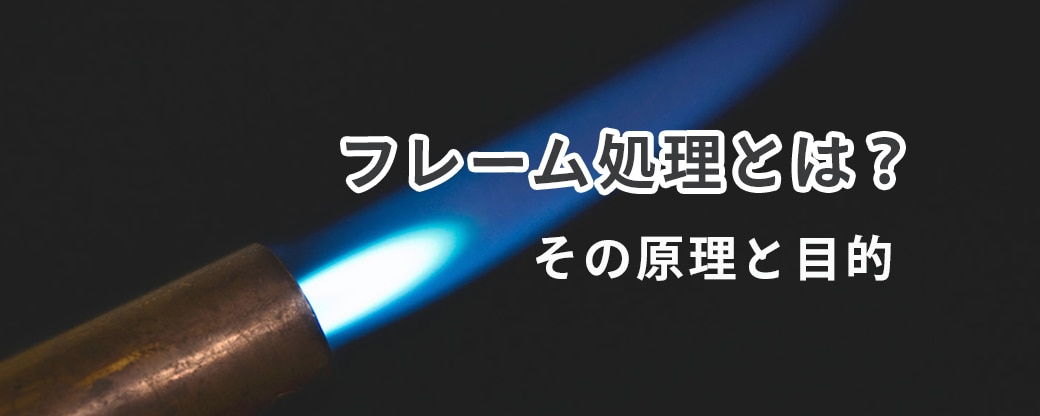

フレーム処理とは?その原理と目的

PP・PEに印刷が定着しにくい理由には素材特性が関係していますが、その改善方法として一般的に用いられているのが「フレーム処理」です。

目的と効果

フレーム処理とは主に樹脂表面に炎を当てて表面を改質する工程です。表面の性質を整えてインクが広がりやすい状態にする効果があります。

適用のタイミング

成型直後の樹脂は金型から外しやすくするための離型剤(※)が表面に残っています。

これが印刷不良の原因になるため、印刷前に処理するのが一般的です。さらに、フレーム処理で変化した表面エネルギーは時間とともに低下します。

そのため、処理後はできるだけ早く印刷を行うことが推奨され、化粧品印刷の現場では数時間以内に印刷するのが一般的です。

※離型剤:成型した容器を“型から外すときにくっつかないようにするための成分”です。表面に残るとインクが付きにくくなります。

前処理による密着性向上の効果と注意点

前処理を正しく行うことで、印刷の仕上がりは大きく改善します。ただし、適切な条件を守らないと逆にトラブルにつながることもあるため、注意が必要です。

前処理の効果

前処理を行うことで次のようなメリットが得られます。

インクの付着強度が向上

印刷の擦れや剥がれが減り、長期間安定した仕上がりを維持

シルク印刷・パッド印刷など、多くの印刷方式で仕上がりが安定する

注意点

一方で、前処理には次のような注意点があります。

処理ムラがあると印刷ムラになる

過剰処理は表面劣化の原因となる可能性がある(変色・光沢感の低下)

処理後の印刷は一定時間内(数時間以内)に行うことが望ましい

まとめ:素材理解と前処理設計が品質を左右する

この記事では、PP・PE樹脂への印刷に必要な前処理「フレーム処理」について解説しました。

PP・PE樹脂に印刷が密着しにくい理由

フレーム処理とは?その原理と目的

前処理による密着性向上の効果と注意点

PP・PE素材は、印刷をする際には前処理の工程が必要です。フレーム処理は、化粧品容器の印刷品質を安定させる実用的な方法といえます。

印刷でお悩みのご担当者さまは、ぜひ石堂硝子にご相談ください。

\まずはサンプルが欲しい!1点からどうぞ/

化粧品容器のお困りごと

\何でもご相談ください!/

見て・触れて・比べられる

\ショールームへ行こう!/