二重成形とは? ―1パーツで肉厚容器を実現する技術

化粧品容器に求められるのは、見た目の美しさと使いやすさの両立。なかでも、ガラスのような透明感や重厚感をプラスチックで再現したい、そんなときに活躍するのが「二重成形」です。

今回は、化粧品容器の製造に欠かせない加工技術のひとつ「二重成形」について、基本の仕組みから他の成形方法との違いまで解説します。

二重成形とは?

二重成形とは、別の部品などを金型の中にあらかじめセットし、その上から樹脂を射出して一体化させる成形方法です。内パーツと外パーツを一体化することで、二重構造のジャー容器を実現しています。

組み立て工程を省きながら、美しい透明感と高級感を持つデザインを実現できるのが特長です。

「インサート成形」と「二色成形」

二重成形には「インサート成形」と「二色成形」の2つの方法があります。どちらも一次成形したパーツを外側の樹脂で包み込む点では共通していますが、二色成形は一台の機械で連続して行うのに対し、インサート成形は成形のタイミングが異なるところが特長です。

二重成形のメリット

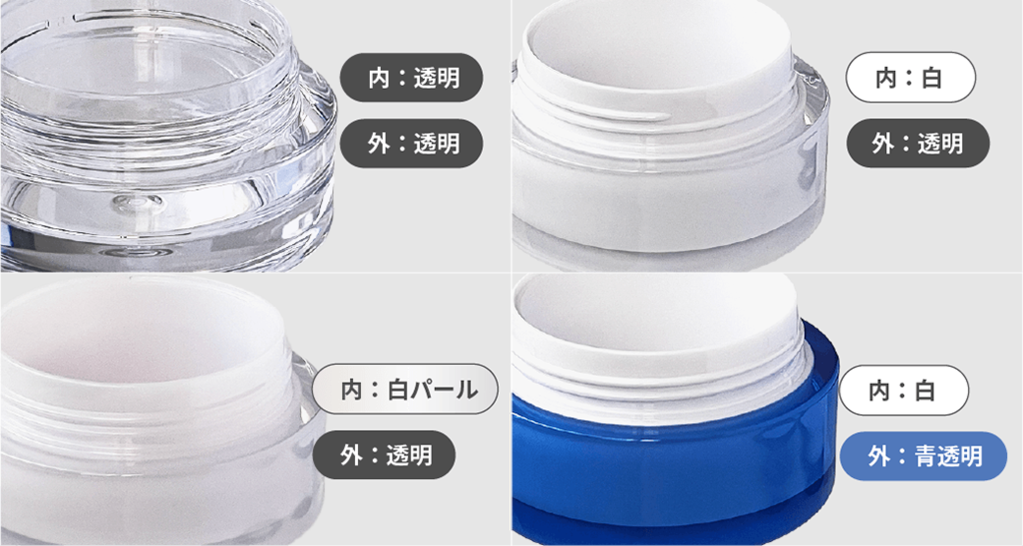

- 高級感の演出1パーツでは難しい透明感や、内パーツと外パーツの色の組み合わせによって高級感の演出が可能で、デザインの幅も広がります。

- 重厚感がアップ1重の成形だと収縮や変色(白化)の影響があり3~5㎜程度の肉厚となりますが、2回分を合わせると6~10㎜程度の肉厚が成形可能となり、重厚感がアップします。

- 組み立て工数の削減別々に作って組み立てる必要がなく、後工程を省略できるためコスト削減にもつながります。

他の成形方法との違い

- 通常の射出成形(単色成形)との違い通常の射出成形は、単一の樹脂を金型に流し込んで成形する方法です。一体化はできませんが、量産性に優れています。二重成形は2つのパーツを見た目なめらかに一体化できる点が最大の違いです。

- インモールド成形との違いインモールド成形は、ラベルやフィルムを金型内にセットして、樹脂を射出しながら一体化させる方法です。主にデザイン印刷やロゴの装飾目的で用いられます。

- 2パーツのジャーとの違い2パーツ構造のジャー容器は、内パーツ・外パーツをそれぞれ別に成形し、後工程でパーツ同士を嵌合し組み合わせます。(カチっと固定する)内パーツに蒸着加工をすることも可能なので、高級感と合わせてメタリック感を出すこともできます。二重成形は、成形工程内で一体化するため隙間がなく、なめらかな仕上がりとなります。

▲内パーツと外パーツを組み立てることで1つの容器になります。

石堂硝子の二重成形を活用した容器

ER-PETシリーズ

裾広がり形状のクリーム容器のシリーズです。2パーツキャップやダイヤモンドキャップなどキャップバリエーションも豊富です。(ER-PET30G/40G/50G)

WJ-Cシリーズ

キャップとツライチにもできるストレート形状のクリーム容器です。(WJ-2PET30G、WJ-PET30G)

J-T/J-U/J-V/J-UF

なめらかな形状のJ-T/J-U、安定感のあるストレート形状のJ-V/J-UF。容量バリエーションが豊富なので様々な製品に対応できます。外側の材質をマットPPにしてさらっとしたマットの質感にすることも可能です。

まとめ

二重成形は、成形時に内パーツと外パーツを一体化し二重構造を実現することができます。1パーツでありながら、デザイン性・機能性を両立しているため化粧品容器の分野でも数多く採用されている成型方法です。“ワンランク上の化粧品容器”を実現したいときに最適な方法です。

サンプルは1個から請求可能です。下記フォームよりぜひお問い合わせください。

\まずはサンプルが欲しい!1点からどうぞ/

化粧品容器のお困りごと

\何でもご相談ください!/

見て・触れて・比べられる

\ショールームへ行こう!/